ABOUT MAC KNIVES MACの包丁について

お陰様でマック株式会社は、今年60周年を迎えることができました。皆さまの暖かいご支援を頂き心から感謝申し上げます。今後もマック包丁を末永くご愛用宜しくお願いいたします。

1954年。現創業会長は、アメリカシカゴ美術大学に留学。学業の合間にレストランでアルバイトをし、コックの仕事を任されていました。店から与えられた包丁は重くて切れ味が悪く、先がとがった危険なものでした。

そんな扱いづらい包丁に悪戦苦闘していた時、はずみで床に落としてしまったことがありました。包丁の先は床に刺さり、もう少しで足に大怪我をするところでした。床にささって抜けない包丁を無理に引き抜くと、刃先から3cmのところで折れてしまいました。折れた包丁はあまりにも醜かったため、砥石で先を丸くし、ついでに刃付けもしました。すると、非常に使い勝手が良くなり仕事が捗るようになったそうです。

何故、先が鋭くとがった包丁が、こうも一般的に使用されているのかが不思議でなりませんでした。危ない、重い、不便で何もメリットがないではないか。刃先の必要な料理にどのようなものがあるのか、考えてみました。しかし、当時アメリカ料理に包丁の刃先がどうしても必要な料理は何ひとつ無く、毎日コックとして料理をしていても、丸い刃先で何の不自由も感じませんでした。むしろ、心理的に安心して料理に専念できたことを述懐しております。

1958年に帰国後、多種多様な職歴を経て、1965年(昭和40年)に包丁メーカーとして独立。留学中の体験から、より安全な、より切れる、より軽い、より使いやすいをテーマに包丁の製造に取り掛かりました。

この包丁の鋼材は、高級な特殊鋼を使用しております。

鉄に炭素を入れた鋼に、さびに強いクロームを入れ、また摩耗に強いモリブデンや他のレアメタルを入れてあります。

硬度が高いのでサビにくく、粘りがあるので、薄く鋭利な刃を付けることができるなどの特徴があり、家庭用高級包丁によく使用される代表的な特殊鋼になります。

炭素を多めに入れてあるので、完全にサビないものではございません。

*完全にサビないステンレスは、炭素を減らしクロームを大量に入れてありますが、粘りや硬度がなく、切れ味が悪く包丁には向いておりません。

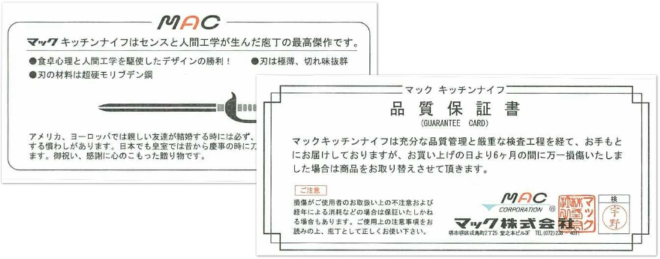

包丁にはめずらしい、メーカー保証がMACにはついています。十分な品質管理に自信があるからこそ、期間はなんと半年間。詳しくは同梱の保証書をお確かめください。

金属板をプレスし、柄の穴をあけた包丁の型に打ち抜きます。

自動ラインで余熱後、窒素を充填し約1000℃の無酸素状態で焼き入れ後、空冷します。

約200℃で焼き戻すことにより、刃に柔軟性を持たせます。

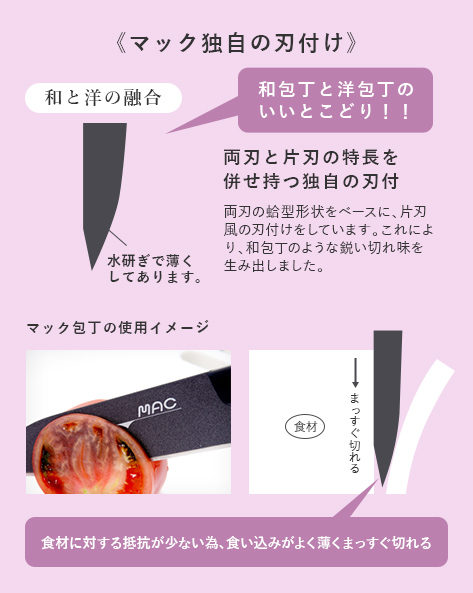

水を使って包丁の両面を背から刃に向かってと、根元から先端に向かって3次元的に薄く研磨

します。

熟練の職人が全身の体重をかけて、包丁の刃の真ん中から下を削いで薄くします。

水を出しながら自動研磨機で、段差をなくし薄く研ぎながら、化粧磨きを行います。

ロゴ・ロット番号・などを入れます。

穴あけ、ビス止め、カシメを行い、包丁の柄を取り付けます。

柄の腹、背、平面をサンドペーパーで研磨し段差をなくし、布羽布で磨いて仕上げます。

刃の食い込みをよくする為、刃先を薄く研ぎます。

刃の両面を研いでバリを出します。

刃の両面を研いでバリを取り、刃先の段差をなくします。

刃の両面を研いでバリを取り仕上げます。

製造時に包丁に着いた研ぎ粉や柄の汚れなどをきれいに拭きながら、傷や、汚れ、マークなど

を検品します。

梱包・出荷前に切れ味を調べたり、傷や汚れ、重量や形状など包丁全体をチェックします。

| 品種(摘要) | 品番 | 工程数 |

|---|---|---|

| 口金付きディンプル包丁 | MTH-80,MSK-65,MCK-105D | 約104 |

| 口金付き包丁 | MBK-95,PKF-50,BON-60など | 約96 |

| ディンプル付き包丁 | TH-80,TH-50など | 約89 |

| マックの一般包丁 | HB-85,AB-60,CPなど | 約83 |